Pravda a mýty o termické depolymerace plástových polymerů

Autoři:

Doc. RNDr. Miloslav Bačiak Ph.D.

Mgr. Jaroslav Pátek

V poslední době se jako houby po dešti rozmohly úvahy o depolymeraci plastu a o zázračném využití kapalné frakce z této depolymerace. V podstatě bez jakékoli úpravy je možné tuto frakci nalít do nádrže automobilu a ten pojede.

Toto tvrzení by bylo pravdivé, pokud by se jednalo o čistý polymer, například polypropylen bez obsahu jakéhokoliv detergentu.

Polymery se připravuji z monomerů chemickou reakcí, která se nazývá polymerizace. Z technologického hlediska se dá provádět polymerizace několika způsoby. Hlavním zdrojem monomerů je ropa a z ní získané uhlovodíky.

Depolymerizace je chemická reakce, která je opačná polymerizaci. Při této reakci je jako reaktant brán polymer a jako produkt nám vznikne monomer. Jednoduše bychom mohli depolymerizaci vysvětlit jako roztrhání dlouhých makromolekul na malé molekuly s délkou řetězce od jednoho do cca šestnácti uhlíků. Princip této metody je ten, že polymery zahřejeme bez přístupu kyslíku. Tato technologie je taktéž nazývána termální pyrolýza, která může probíhat při různé teplotě.

Postup polymerizace PP:

Toto je molekula /monomer/ propenu

Toto je strukturální vzorec polypropylénu, který vznikne polymerizací molekuly propenu, z něhož zjistíme že je to dlouhý řetězec molekuly plynného propenu.

Takže čistý polypropylen obsahuje pouze dva prvky, uhlík a vodík. Pokud vezmeme polypropylén a vložíme ho do uzavřeného prostoru bez přístupu molekul kyslíku (O2) a zahříváme na teplotu, která překročí mez termické stability, tak dostaneme plynnou frakci nejjednoduššího uhlovodíku metanu a zbytek kapalné uhlovodíky. Tyto kapalné uhlovodíky mají podobné vlastnosti jako motorová nafta.

Samozřejmě jsou i plastové polymery, které mají i jinou skladbu, jako například PET /polyethylentereftalát/ který má v monomeru 30 % kyslíku, a proto může kapalná frakce po termické depolymeraci PET obsahovat vodu.

Monomer PET:

Taktéž PVC /polyvinylchlorid/ má ve svém monomeru kromě uhlíku a vodíku molekulu chlóru, a proto se jak v plynné, tak i kapalné frakci po termické depolymeraci mohou objevovat sloučeniny chloru.

Monomer PVC:

Čistý polypropylen, polyethylen a další plasty však nejsou jednoduše použitelné, proto se v praxi používá celá řada aditiv a přísad, které vytvářejí požadované vlastnosti plastů, mezi něž patří:

- Tepelné stabilizátory – jejich úkolem je zpomalit degradační procesy a zlepšit odolnost polymerů zvýšeným teplotám, které se používají při jejich zpracování.

- Světelné stabilizátory – zpomalují degradační procesy v důsledku slunečního záření. Pro polymery je nejnebezpečnější UV záření (záření o vlnové délce 290 až 400 nm), které vyvolá vznik volných radikálů (volných, nepárových elektronů). Vzniklé radikály jsou schopny vyvolat degradační proces – štěpení nebo síťování makromolekul.

- Stabilizátory se specifickým účinkem – zabraňují stárnutí polymeru v důsledku působení ostatních vnějších vlivů v atmosféře (vodních srážek, kyslíku, ozónu apod.) včetně mikroorganismů.

Skupinu přísad, které z dlouhodobého hlediska chrání polymerní výrobky před vnějšími vlivy během jejich používání, označujeme jako antidegradanty. - Barviva – dodávají plastům požadovaný odstín. Jedná se o pigmenty anorganického nebo organického původu. Organická barviva jsou na rozdíl od anorganických sloučenin v polymeru rozpustná a zachovávají tím jeho průhlednost. Pro zabarvování polymerů je používáno více jak 200 pigmentů obojího původu. Vhodný pigment musí být odolný vůči běžným zpracovatelským teplotám daného polymeru.

- Opticky zjasňující látky – jsou to látky, které pohlcují část UV záření a pohlcenou energii pak vyzařují během osvětlování ve formě fluorescence, tj. záření o větších vlnových délkách. Lidskému oku tak vytváří dojem, že sledovaná barva je na denním světle jasnější. Uplatňují se zejména při barvení do modrých, fialových a růžových odstínů.

- Maziva – usnadňují zpracování polymerů (tekutost taveniny nebo vyjímání dílu z formy), ale zlepšují také mnohé vlastnosti výrobků, např. vzhled, tepelnou a světelnou stabilitu či odolnost vůči povětrnosti. Maziva s vnějším účinkem, tj. látky málo rozpustné v polymeru a proto vystupující na jeho povrch, vytváří na povrchu polymeru vrstvu, která usnadní vyjmutí výrobku z formy (oddělení výrobku od povrchu formy). Maziva s vnitřním účinkem, která jsou v polymeru dobře rozpustná, snižují viskozitu jeho taveniny (odpor proti tečení) a usnadňují jeho zpracovatelnost. K usnadnění vyjímání výrobků z forem jsou používána také separační činidla: silikonové oleje nebo polytetrafluorethylenové (PTFE) disperze ve formě nástřiků, které mají vynikající tepelnou stabilitu (do 300 °C).

- Změkčovadla – jedná se o organické kapaliny s vysokým bodem varu, které zlepšují ohebnost, rázovou houževnatost a tekutost taveniny, ovšem na úkor jiných mechanických vlastností polymeru (např. meze pevnosti). Principem působení změkčovadel na polymery je zvýšení vnitřní pohyblivosti makromolekul, jejich oddálení a následný pokles sil mezi nimi.

- Antistatika – přísady, které zvyšují elektrickou vodivost polymerů (snižují povrchový odpor). Tyto látky mohou být silně hydrofilní (tzn. schopné vázat vodu) nebo s elektricky vodivou strukturou. Ve svých molekulách obsahují kromě uhlíku a kyslíku často dusík, fosfor a síru.

- Nadouvadla – jsou přísady, které se přidávají k polymerům při přípravě lehčených hmot. Látky se při zahřátí na zpracovatelskou teplotu polymeru rozkládají a uvolňují plyny, které pak ve výrobku vytvoří uzavřené, otevřené nebo navzájem propojené dutinky (póry).

- Retardéry hoření – látky zpomalující proces hoření.

Plniva

Plniva jsou látky anorganického nebo organického původu a používají se jako částicové plnivo v podobě prášku nebo částic malých rozměrů (kuličky), anebo jako vlákna různé délky. Vzhledem k účinkům na mechanické vlastnosti polymeru mají buď vyztužující, nebo nevyztužující charakter, jako např. moučka získávána rozemletím břidlice, kaolinu, křídy a dalších levných materiálů, které se používají ve formě prášku.

Vyztužující plniva jsou používána především za účelem zvýšení rázové houževnatosti polymerů, které je provázeno zvýšením i dalších mechanických charakteristik jako je mez pevnosti a modul pružnosti. K nejdůležitějším vyztužujícím plnivům patří kratší (~ 3 mm) nebo delší (10 až 16 mm) skleněná, uhlíková, kovová, aramidová, minerální, přírodní nebo jiná vlákna.

Minerální plniva

- uhličitan vápenatý,

- oxidy křemíku,

- skleněný prášek,

- skleněné kuličky o velikosti 5 až 500 μm,

- mleté minerály: slída, kaolin, břidlice, křída,

- dřevitá moučka,

- mletý talek,

- mikroskopické částice kovů, apod.

Vláknitá plniva

- skleněná vlákna,

- uhlíková vlákna,

- kovová vlákna,

- minerální vlákna,

- přírodní vlákna,

- aramidová vlákna.

Typ a tvar plniva bývá součástí označení polymerů, např. PP T20 nebo PP MX15, PP GF30 apod. Význam jednotlivých symbolů uvádí následující přehled:

| CF | uhlíkové vlákno (carbon fibre) |

| CD | uhlíkový prášek (carbon fines, powder) |

| GB | skleněné kuličky (glass beads, balls) |

| GD | skleněný prášek (glass fines, powder) |

| GF | skleněné vlákno (glass fibre) |

| GX | skleněné plnivo bez specifikace |

| K | uhličitan vápenatý (calcium carbonate) |

| MF(x) | kovové vlákno (metal fibre) |

| MD(x) | kovový prášek (metal fines, powder) |

| MF | minerální vlákno (mineral fibre) |

| MD | minerální prášek (mineral fines, powder) |

| MX | minerální plnivo bez specifikace |

| NF | přírodní vlákno (natural fibre) |

| P | slída (mice) |

| Q | oxid křemíku (silica) |

| RF | aramidové vlákno (aramid fibre) – nejznámější Kevlar |

| T | talek (talcum) – minerální plnivo na bázi křemičitanu |

Největším přínosem pro oblast polymerních kompozitní materiálů (vyztužených polymerů) jsou z mechanického hlediska skleněná, ale také uhlíková vlákna, která mají nejširší spektrum mechanických vlastností.

V technické praxi se v polymerech setkáváme velmi často s minerálním plnivem. Mezi nejčastější minerální plniva patří talek (mastek), uhličitan vápenatý, slída apod. Společným důvodem jejich používání je nižší cena konečného polymeru a nižší smrštění dílu po výrobě.

Uhličitan vápenatý je z pohledu objemu plniv do plastů hojně využíván. Jeho celková spotřeba do plastů je ca. 65 % (ca. 6 mil. tun) a mezi jeho přednosti kromě nízké ceny patří zdravotní nezávadnost, dobré rozptýlení v polymeru a nízký obsah vlhkosti.

Talek je nejčastějším plnivem používaným v polypropylenu (PP). Důvody jeho používání kromě snížení ceny polymeru jsou: zvýšení krystalizace, pevnosti, rozměrové stability a chemické odolnosti.

Slída (kaolin) je minerální plnivo, které zvyšuje pevnost a tvrdost polymeru, ale také odolnost konečného dílu proti deformacím a proti poškrábání. Obvyklé plnění je 20 % až 40 % (výjimečně 60 %).

Pokud tedy máme jakékoliv průmyslové výrobky z polymerů termicky depolymerovat, musíme počítat s tím, že se použité organické i anorganické látky obsažené v přísadách rozloží do některé ze tří získaných frakcí a to jak do plynné, kapalné, nebo i pevné.

Hlavním a nejpodstatnějším produktem termické depolymerace plastů jsou lehké uhlovodíkové oleje s maximálně 18 uhlíky, převážně pak petroleje (22 % hmotnosti), alkeny (14 %), naftaleny (3 %), areny (6 %) a sloučeniny se 14 nebo více uhlíky (55 %). Během procesu téměř vůbec nevznikají těžké motorové oleje, vosky, asfalteny ani dehet. Mezi další produkty patří pevné uhlíkové struktury a plynná frakce.

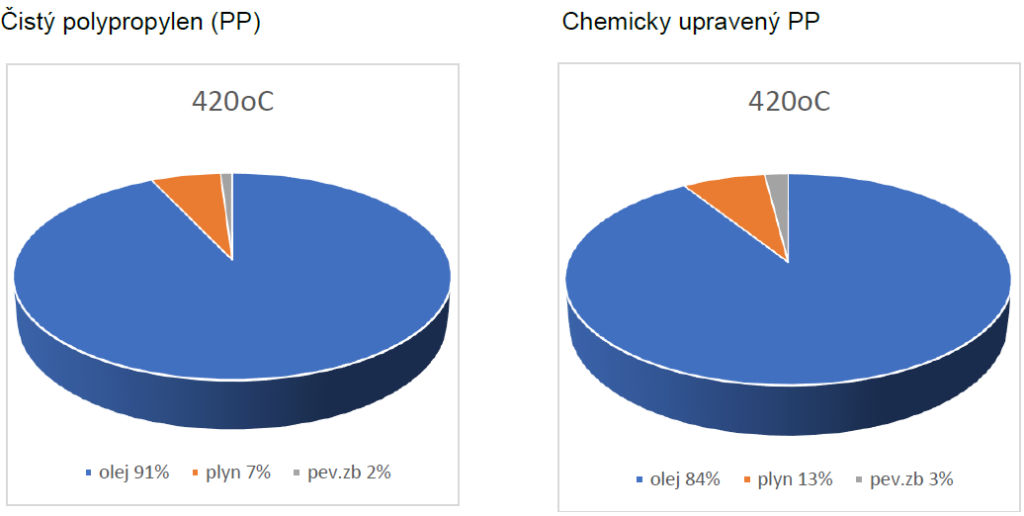

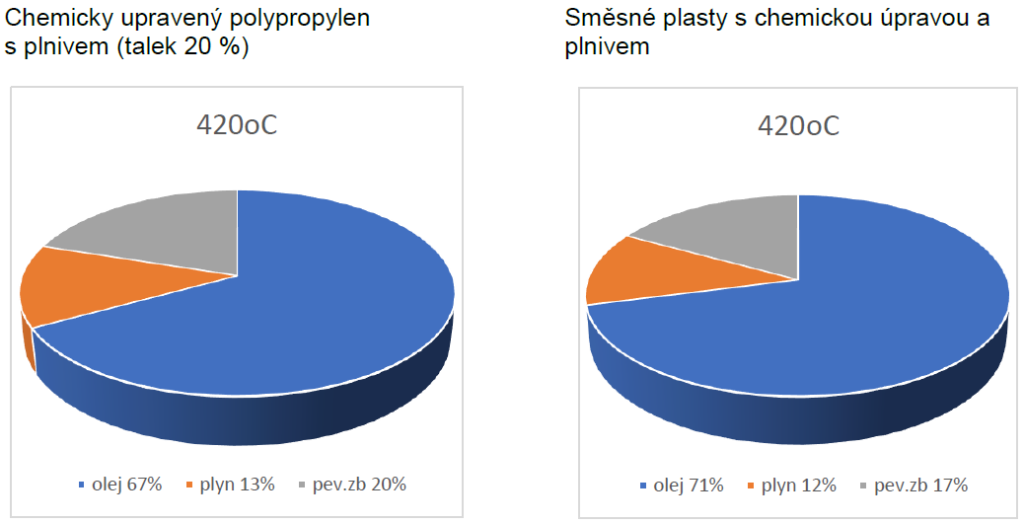

Níže jsou uvedeny bilanční grafy jednotlivých získaných frakcí termické depolymerace při teplotě od 400 do 460oC:

Následující fotografie demonstrují kvalitu a čistotu získaného procesního oleje po termické depolymeraci různých plastů

Tyto vzorky jsou čisté a neobsahuje žádné anorganické příměsi

Tyto vzorky jsou tmavé barvy, obsahují stopy anorganických látek použitých k úpravě PP a PE jako jsou barviva, stabilizátory apod.

Vzorky vstupního směsného materiálu použitého při testech termické depolymerace

Laboratorní zařízení pro termické rozklady materiálů, na kterém byly prováděný testy.

Na závěr je nutno zdůraznit, že termická depolymerace odpadních plastových polymerů je správná a perspektivní cesta, jak se zbavit obtížných z odpadů, které jsou jinak v přírodě jen těžko odbouratelné a získat z tohoto nepotřebného materiálu cennou surovinu pro chemický a energeticuký průmysl.